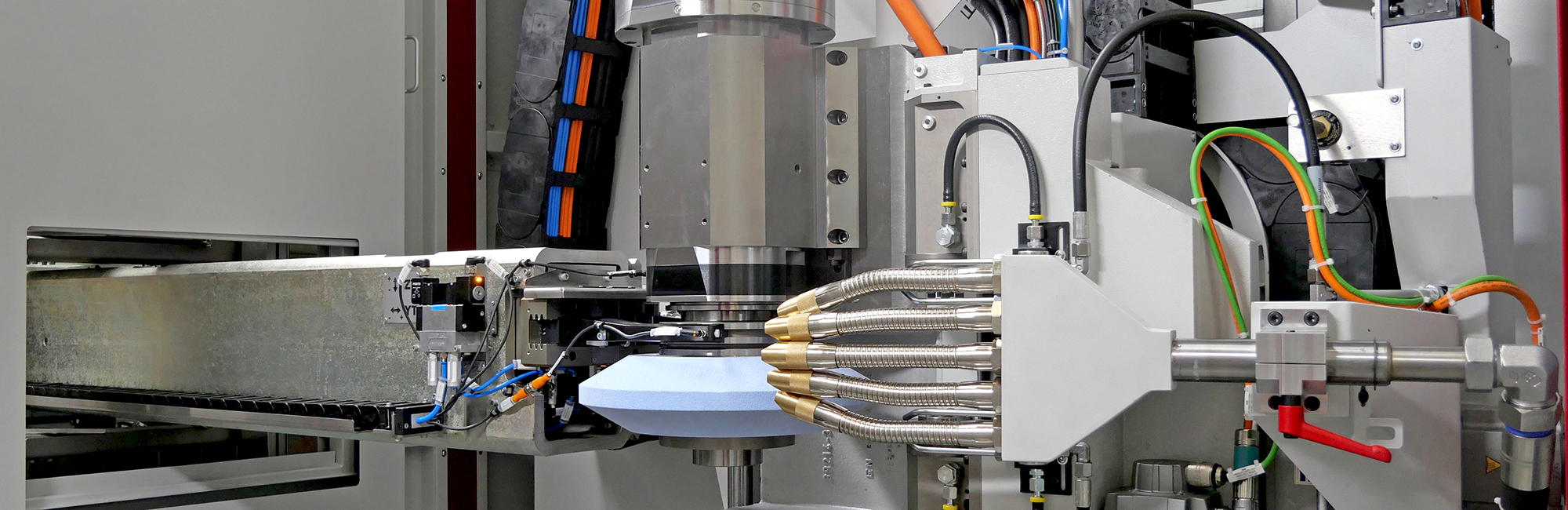

Automatisches Werkzeugwechsel-System

Bei der Herstellung großer Verzahnungen steigen die Qualitätsanforderungen an die Oberflächen der geschliffenen Zahnflanken. Zur Steigerung der Kosteneffizienz werden gleichzeitig immer kürzere Schleif- und Rüstzeiten gefordert. Um größte Produktivität mit höchsten Bearbeitungsqualitäten zu kombinieren, haben wir ein automatisches Werkzeugwechsel-System entwickelt. Damit lassen sich mehrere Schleifwerkzeuge für unterschiedliche Schleifoperationen einsetzen.

Produktivitätssteigerung

Üblicherweise wird eine Schleifscheibenspezifikation verwendet, die für die meisten Zahnradschleifanwendungen einen Kompromiss zwischen produktivem Schruppen und hoher Oberflächenqualität nach dem Schlichten bietet. Je nach Schleifaufgabe wird dabei die gewünschte Schleifscheibentopographie mittels Abrichten eingestellt. Ein automatisches Werkzeugwechsel-System ermöglicht zunächst den Einsatz eines optimierten Werkzeugs für das Schruppen, um den größten Teil des Materials möglichst produktiv zu entfernen. Anschließend wird für die Fertigbearbeitung automatisch ein spezielles Schlicht- oder Feinschleifwerkzeug eingewechselt. Auf diese Weise werden die Vorteile von zwei Werkzeugen kombiniert, um einen produktiveren Schleifprozess zu erreichen und gleichzeitig die Oberflächenqualität des fertigen Teils zu verbessern.

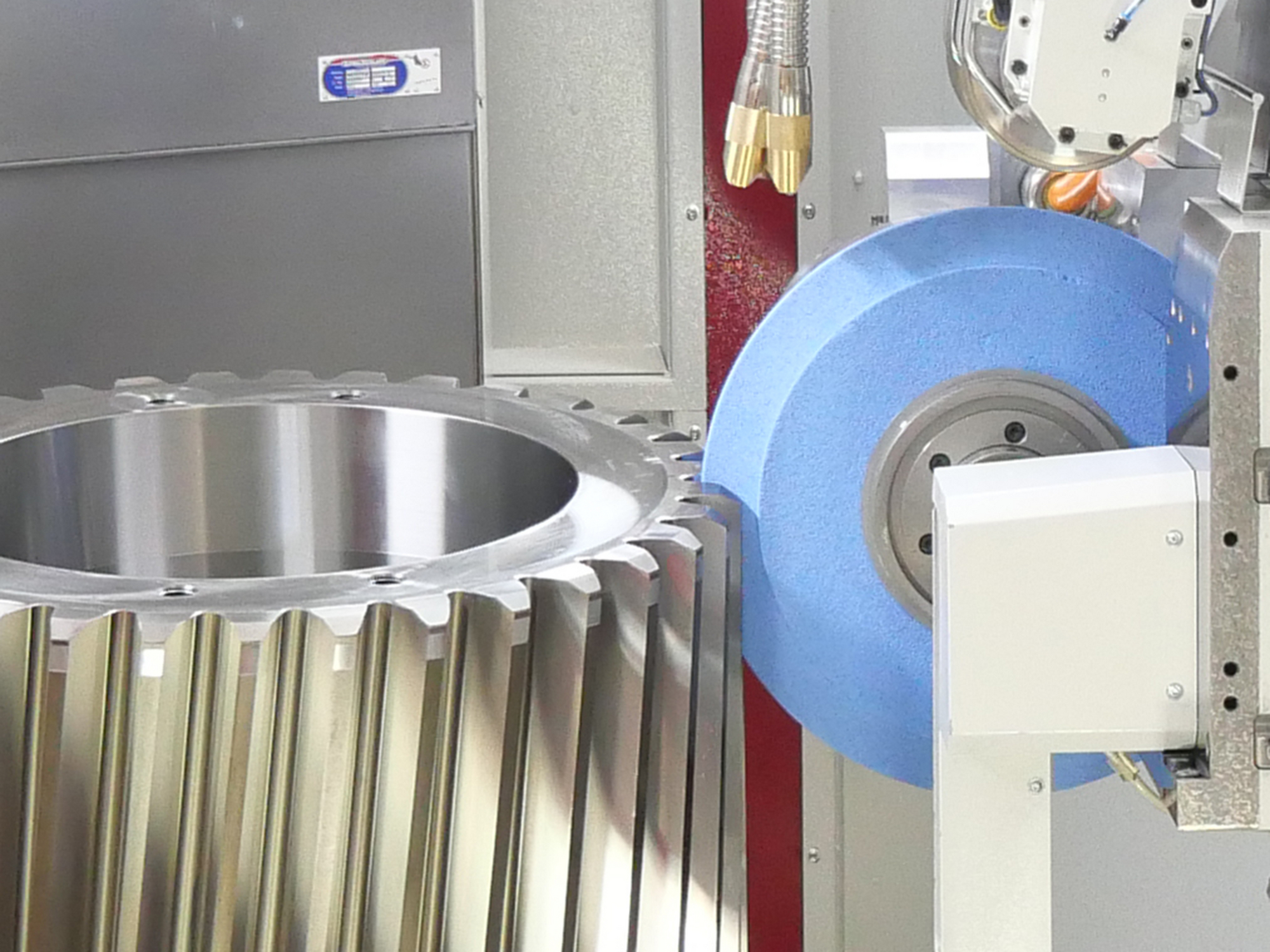

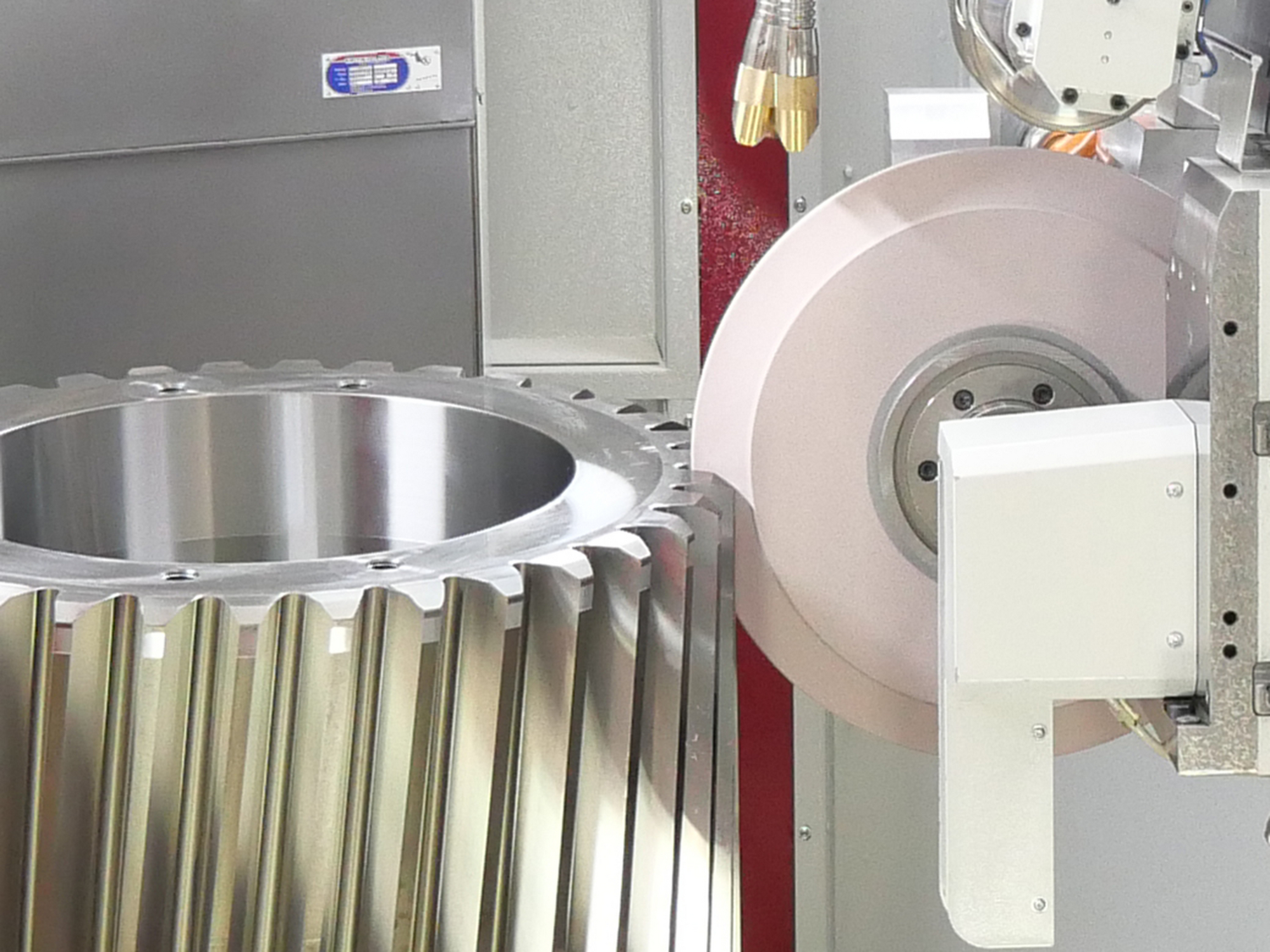

Feinschleifscheibe für höchste Oberflächenqualitäten

Durch den Einsatz von Feinschleifscheiben können Oberflächengüten von Ra < 0,2 μm erreicht werden. Die Zeit für den Werkzeugwechsel von der Schrupp- auf die Feinschleifscheibe kann mit dem automatischen Wechselsystem im Vergleich zum manuellen Wechsel um mindestens 90 % reduziert werden. Bei der Bearbeitung eines typischen Planetenrads für Windkraftanwendungen kann die Produktionszeit für das Schleifen um etwa 18 % verringert werden.

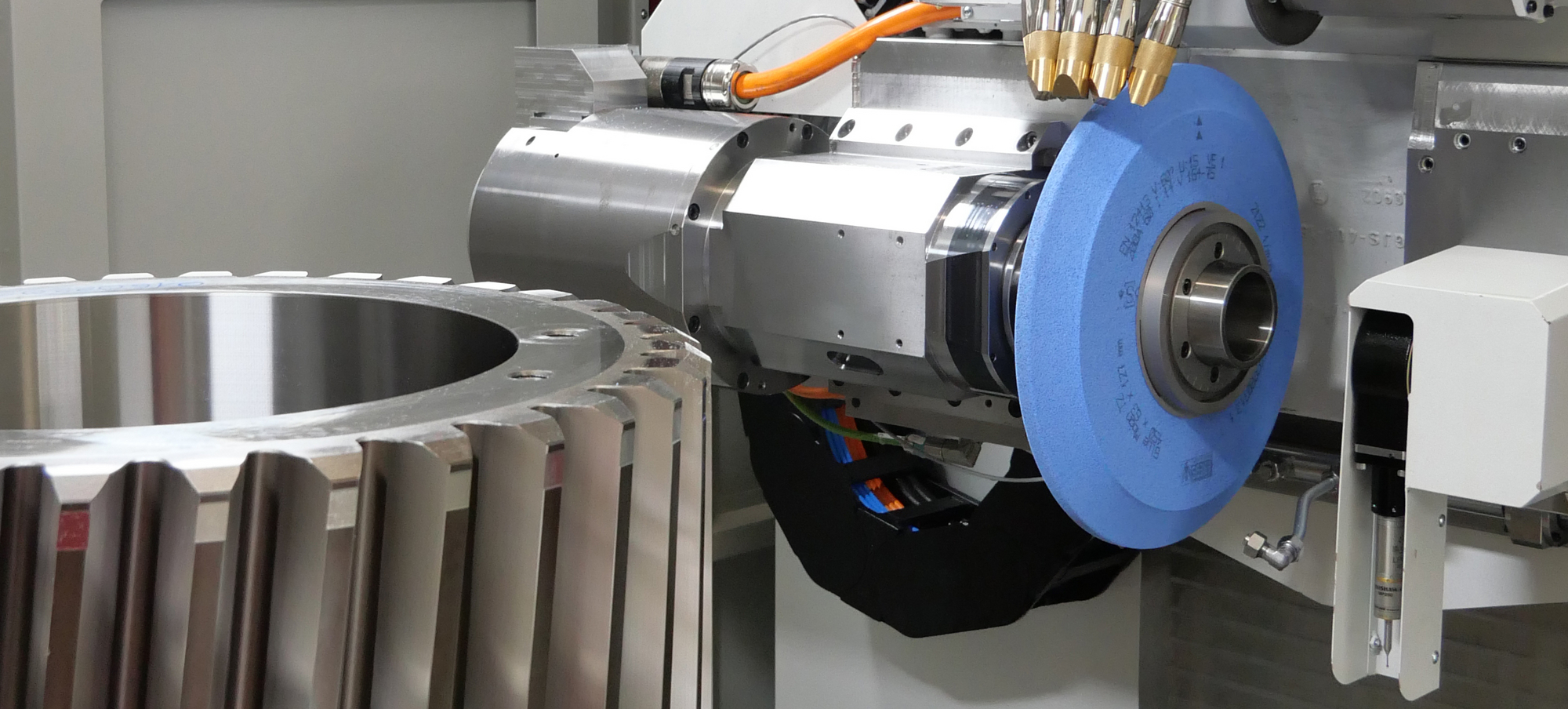

Monoschleifscheiben für einen Hochleistungs-Schruppprozess

Der Einsatz eines automatischen Werkzeugwechsel-Systems kann auch bei Standardanwendungen von Vorteil sein. Durch die Möglichkeit, für jede Schleifstufe spezielle Werkzeuge (Monoschleifscheiben) einzusetzen, kann eine höhere Produktivität beim Schruppen erreicht werden als mit einer Kompromissschleifscheibe.

Hochleistungs-Schruppschleifscheiben ermöglichen sehr hohe bezogene Zeitspanungsvolumina Q'w. Für ein Beispielwerkstück aus der Windkraft wurde die Bearbeitungsdauer auf diese Weise um 14 % reduziert.

Berechnen Sie Ihre Produktivitätssteigerung

Finden Sie mit unserem Produktivitätsrechner heraus, wie Sie vom automatischen Werkzeugwechsel-System von KAPP NILES profitieren können. Besonders bei der Serienfertigung können Sie durch produktivere Schleifprozesse große Vorteile erzielen. Passen Sie die voreingestellten Werte im Rechner schnell und einfach an Ihren aktuellen Fertigungsprozess an und ermitteln Sie so den individuellen Nutzen eines automatischen Werkzeugwechsel-Systems für Ihr Unternehmen.

Ein automatisches Werkzeugwechsel-System ist in unterschiedlichen Anwendungsfällen vorteilhaft. Mit diesem Rechner können Sie zwei Szenarien betrachten: den Einsatz einer Feinschleifscheibe für höchste Oberflächenqualitäten sowie den Einsatz von Monoschleifscheiben für einen Hochleistungs-Schruppprozess. Sie erfahren direkt nach Eingabe Ihrer Werte, wie viele zusätzliche Werkstücke pro Tag / pro Jahr Sie mit dem automatischen Werkzeugwechsel-System von KAPP NILES fertigen können.

Wir prüfen gerne individuell für Sie, wie Sie vom automatischen Werkzeugwechsel-System profitieren können.

Whitepaper

Automatisches Werkzeugwechsel-System für das Profilschleifen von Verzahnungen

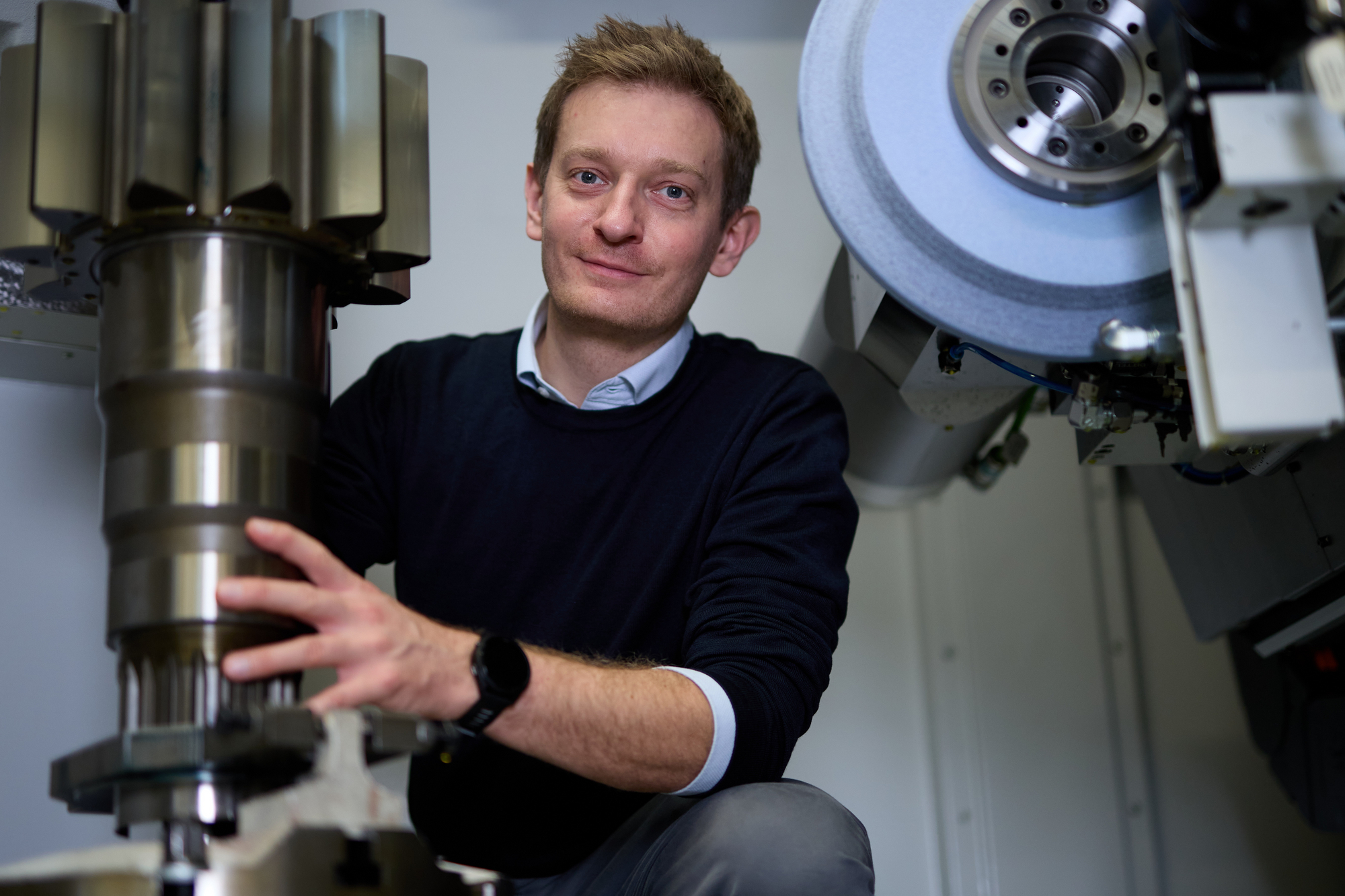

Erfahren Sie im Whitepaper von Janis Thalau, Leiter Technologieentwicklung Großverzahnungen bei KAPP NILES, mehr über die technischen Hintergründe, zu potenziellen Anwendungsfällen und zum individuellen Nutzen für Ihr Unternehmen.

Features

- Hauptzeitparalleles, ergonomisches Rüsten des Werkzeugwechsel-Systems

- Werkzeugwechsel einschließlich Schleudervorgang < 2 Minuten

- Verbesserte Ergonomie durch das Rüsten außerhalb der Maschine

- Einfache Werkzeugaufnahme durch den Einsatz einer HSK-Schnittstelle

- Reduzierung der Anzahl der Abrichtzyklen durch reproduzierbare Schleifscheibenpositionierung

- Hohe Zuverlässigkeit durch die Integration der Auswuchtelektronik und Sensorik direkt in der Spindel statt im wechselbaren Flansch

Technische Daten

| max. Werkstückdurchmesser | 3.000 mm |

| max. Werkzeugdurchmesser | 450 mm |

| max. Werkzeugbreite | 150 mm |

| max. Beladegewicht (Flansch + Werkzeug) | 50 kg |

| Anzahl der Werkzeug-Fächer | 3 |

| Schnittstelle Werkzeugaufnahme | HSK 125 |

| Wechselzeit | < 2 min |

Für Profilschleifmaschinen folgender Baureihen

ZP Baureihe

KNG master Baureihe

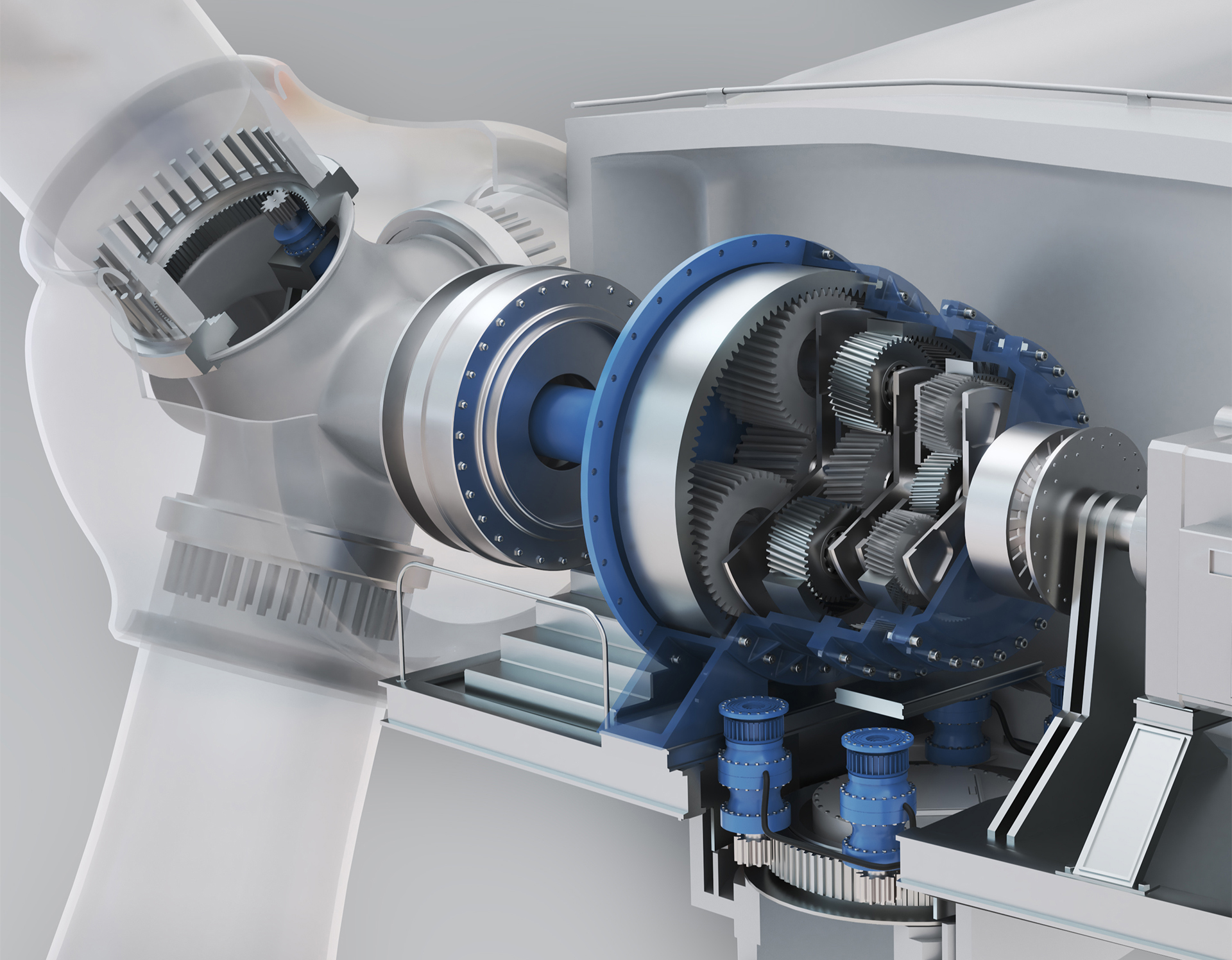

Anwendungsbeispiel Windkraft

Die Anforderungen an die Oberflächenqualität von modernen Windkraftgetrieben erfordert zunehmend eine Feinschleifbearbeitung nach dem konventionellen Schleifen. Um die große Anzahl der Planetenräder dennoch wirtschaftlich zu produzieren, setzen Hersteller zunehmend ein automatisches Werkzeugwechselsystem ein. So sind kürzeste Schleifzeiten bei höchster Bauteilqualität erreichbar.

Kontakt

Holger Staub

Leiter Vertrieb Asien & GUS

"Gerne zeige ich Ihnen auf, wie Sie in Ihrer Fertigung von unserem automatischen Wechsel-System profitieren."